¿Qué es la seguridad e higiene industrial?

Según la definición de la Escuela de Salud Pública de Harvard, la higiene y seguridad industrial se ocupa del proceso de identificación, evaluación y control de los factores de estrés o riesgos ambientales reales o potenciales en el lugar de trabajo que pueden afectar al bienestar de los trabajadores y los miembros de la comunidad. También se llama Higiene Ocupacional.

Historia de la seguridad y higiene industrial

La historia de la seguridad e higiene industrial se remonta a los albores de la Revolución Industrial, cuando el rápido desarrollo de maquinarias y procesos productivos supuso una notable exposición de los trabajadores a situaciones de riesgo. Durante estos primeros años, las condiciones laborales eran precarias y los incidentes en el trabajo, una constante. Sin embargo, con el tiempo y gracias a los esfuerzos colectivos de sindicatos, científicos y legisladores, comenzaron a surgir las primeras normativas y medidas de protección. La higiene industrial, enfocada en identificar y controlar los factores ambientales que podrían causar enfermedades ocupacionales, y la seguridad industrial, destinada a prevenir accidentes, se consolidaron como disciplinas esenciales para garantizar un entorno de trabajo seguro y saludable. Con el paso de los años, ambas disciplinas han evolucionado, adaptándose a los desafíos de cada época, pero manteniendo siempre como objetivo primordial la integridad y bienestar de los trabajadores.

Importancia de la seguridad e higiene industrial

La higiene industrial tiene como objetivo centrarse en la seguridad de los trabajadores mediante la aplicación de un control eficaz de los riesgos en el lugar de trabajo. Esta práctica ayuda a proteger a los empleados de varios tipos de lesiones y enfermedades, como enfermedades no mortales, afecciones respiratorias, enfermedades de la piel, intoxicaciones, pérdida de audición y lesiones por esfuerzo repetitivo, entre otras.

Una forma habitual de practicar la higiene industrial es imponer el uso de equipos de protección individual (EPI ) para mejorar las condiciones de trabajo, proporcionar protección respiratoria y prevenir o eliminar la exposición de los trabajadores a los peligros.

Salud y seguridad en el trabajo (SST) frente a la higiene industrial

La salud y la seguridad en el trabajo (SST) se refieren al proceso de tratar los efectos de la exposición a los peligros, como los daños a la salud humana, la prescripción de medicamentos para el tratamiento y la prevención, y la realización de exámenes médicos previos al empleo, junto con los periódicos. En última instancia, el objetivo del OHS es evaluar las posibles enfermedades profesionales para poder ofrecer una asistencia sanitaria continua a los trabajadores.

Por otro lado, la seguridad e higiene industrial pretende reducir o eliminar la exposición a los riesgos laborales mediante la aplicación de una serie de controles y programas destinados a mantener el lugar de trabajo limpio, libre de factores de estrés ambiental e higiénico.

¿Cuáles son los principios de la higiene industrial?

Principios de higiene industrial

Los higienistas industriales realizan evaluaciones de riesgos para anticiparse a los problemas de salud y seguridad, de modo que puedan crear y aplicar soluciones y planes de prevención. Antes de llevar a cabo las evaluaciones, es imprescindible comprender primero los fundamentos de la higiene industrial. Estos son sus 5 principios:

1. Anticipación

Este paso implica una documentación exhaustiva del diseño del lugar de trabajo, las operaciones, los procesos, las tareas específicas, los materiales y la población de trabajadores. Un ejemplo notable de previsión de los riesgos de higiene industrial es el uso de las fichas de datos de seguridad (FDS ), tal como exige la Norma de Comunicación de Riesgos (HCS) de la Administración de Seguridad y Salud en el Trabajo (OSHA) de Estados Unidos.

Las FDS incluyen información importante sobre las propiedades de cada producto químico, los diversos peligros, las medidas de protección y las precauciones de seguridad para la manipulación, el almacenamiento y el transporte adecuados del producto químico. Los empresarios deben asegurarse de que las FDS estén a disposición de todos los trabajadores para que les sirvan de guía sobre cómo manejar los productos químicos peligrosos en el lugar de trabajo.

Este paso también abarca la importancia de identificar cualquier problema de exposición potencial causado por los riesgos del lugar de trabajo. En esta fase, sería útil utilizar una lista de control de identificación de peligros.

2. Reconocimiento

Disponer de un sistema para encuestar a cada trabajador sobre cómo realiza su trabajo es una parte fundamental para reconocer los peligros. Los empresarios deben tener en cuenta la disposición del lugar de trabajo, ya que los empleados que trabajan cerca unos de otros, también denominados operaciones simultáneas, pueden afectar a su exposición a los peligros.

3. Evaluación

Aquí es donde entra la evaluación de la exposición. Realizado estrictamente por profesionales cualificados, como los higienistas industriales, el proceso consiste en evaluar el riesgo de exposición y determinar el quién, el qué, el dónde, el cuándo y el cómo, basándose en el entorno de trabajo y en los instrumentos de higiene industrial necesarios.

4. Controlar

Según la OSHA, hay tres formas principales de reducir la exposición de los empleados a los riesgos laborales:

- Controles técnicos: tienen por objeto reducir o eliminar el peligro en su origen o aislar al trabajador del propio peligro. Estos controles incluyen el confinamiento de las operaciones de trabajo, la instalación de sistemas de ventilación general y local, la eliminación de productos químicos tóxicos y su sustitución por otros no tóxicos.

- Controles de las prácticas de trabajo – Estas prácticas modifican la forma de realizar las tareas con el fin de imponer prácticas de trabajo seguras y pedir a los trabajadores que sigan los procedimientos adecuados para minimizar las exposiciones. Algunos ejemplos son la aplicación de prácticas de limpieza en el lugar de trabajo y la provisión de buenas directrices de supervisión.

- Controles administrativos – El establecimiento de programas de producción y de tareas es fundamental para controlar la exposición de los empleados a los peligros. Por ejemplo, los empresarios pueden programar producciones de alta exposición durante un periodo en el que sólo hay unos pocos empleados.

5. Confirmación

Una vez establecidas las medidas y los controles, el último paso es comprobar el funcionamiento de lo implantado. La confirmación proactiva también implica la investigación de problemas, tanto actuales como potenciales, y el empleo de acciones correctivas que complementen las iniciativas de su programa de higiene industrial.

Normas OSHA

En virtud de la Ley OSH de 1970, algunos ejemplos de normas de la OSHA consisten en exigir a los empresarios que

- Prevenir la exposición de los empleados a enfermedades infecciosas y productos químicos nocivos

- Garantizar la seguridad de quienes trabajan en espacios confinados

- Proporcionar protección contra caídas, una amplia formación para los trabajos peligrosos y equipos de seguridad como los EPI

Ahora bien, ¿cuáles son los tipos de riesgos definidos por la higiene industrial?

- Medio ambiente – Algunos ejemplos de este tipo de peligro son los aerosoles, las fibras, los humos, las nieblas, los gases y los vapores.

- Químicos – Este tipo cubre los compuestos químicos nocivos en forma de sólidos, líquidos, gases, nieblas y polvos, entre otros, que pueden causar efectos tóxicos en la salud de los empleados.

- Biológico – Este tipo de peligro es responsable de infecciones agudas y crónicas, causadas por virus, bacterias y hongos que entran en el cuerpo.

- Físico – Los niveles excesivos de exposición al calor, el ruido, las radiaciones y las vibraciones también se consideran riesgos en el lugar de trabajo.

- Ergonomía – Ciertas condiciones en el lugar de trabajo causadas por los cambios tecnológicos y las tareas laborales mal diseñadas dan lugar a riesgos ergonómicos como la fatiga ocular, los movimientos repetitivos y los problemas para levantar objetos pesados.

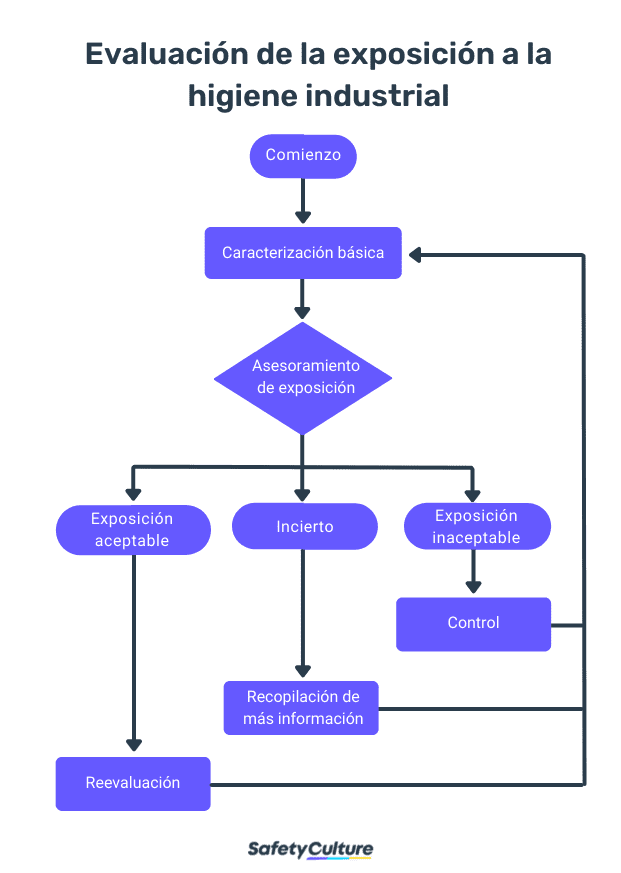

Evaluación de la exposición a la higiene industrial

Evaluación de la exposición a la higiene industrial

Considerado como un tipo de evaluación de la exposición al riesgo, un programa programa de seguridad e higiene industrial está diseñado para calibrar los perfiles de exposición y, a continuación, evaluar la aceptabilidad de los agentes ambientales de las exposiciones en el lugar de trabajo.

Este programa es especialmente importante en estas situaciones:

- Hay un número creciente de riesgos presentes y potenciales que pueden ser gestionados por los programas de higiene industrial

- Los programas aplicados en el pasado eran deficientes y ahora necesitan un proceso más eficiente y bien documentado

Según lo prescrito por la Asociación Americana de Higiene Industrial (AIHA), los pasos básicos de este proceso sistemático de evaluación y control de la exposición son los siguientes

Caracterización de la exposición

Asegúrese de reunir los detalles necesarios para caracterizar el lugar o la instalación del proyecto, el proceso, las operaciones, la mano de obra y los agentes medioambientales. Para este paso, es muy importante realizar una documentación bien organizada. En la mayoría de los casos, esta caracterización se realiza como parte del análisis de seguridad del trabajo, que también se conoce como análisis de riesgos del trabajo.

Evaluación de la exposición

La realización de evaluaciones cualitativas de la exposición allana el camino para la detección de los riesgos de exposición y permite a los empresarios establecer prioridades sobre los tipos de seguridad e higiene que deben aplicarse.

Este proceso también define los grupos de trabajadores expuestos de forma similar a través de los Grupos de Exposición Similares (GES). A continuación, se describirán sus perfiles de exposición, y los juicios sobre estos perfiles dependerán de (1) el nivel de exposición estimado, (2) la gravedad de los efectos sobre la salud, y (3) el nivel de certeza asociado a los datos disponibles.

Además, los riesgos de higiene industrial pueden clasificarse como:

- Inaceptable – Esto requiere la aplicación de controles de ingeniería y/o administrativos. Además, se recomienda imponer estrictamente el uso de EPI hasta que los controles se lleven a cabo de forma efectiva.

- Aceptable – Aunque no se requiera ninguna acción, puede ser necesario un control rutinario para validar el juicio. Hacerlo es también un paso clave para garantizar que las exposiciones sigan siendo aceptables.

- Incierto – Significa que es necesario adquirir información adicional para determinar la aceptabilidad de la exposición.

Recogida de información adicional

Aplicada principalmente para juicios de exposición inciertos, la recopilación de información de apoyo sobre los efectos en la salud ayuda a resolver tales incertidumbres con mayor confianza. Por lo tanto, el control de la exposición también puede llevarse a cabo según sea necesario.

Aplicación de los controles de riesgo

Una vez confirmadas las medidas prioritarias, establecer estrategias especialmente para las exposiciones inaceptables e inciertas. Aunque las organizaciones deben asegurarse de que este paso no se produzca necesariamente con frecuencia, es importante contar con principios y programas para tomar las precauciones o medidas adecuadas para proteger la salud de los trabajadores.

Re evaluación

Como parte de la responsabilidad del empleador en la promoción de una cultura de seguridad y calidad, la realización de revisiones periódicas exhaustivas de las exposiciones es una obligación. Aquí es donde entra en juego la identificación de la frecuencia del control rutinario, y si ciertas exposiciones siguen siendo aceptables y tolerables. La supervisión continua es muy recomendable, sobre todo si se producen cambios en los procesos o las operaciones con regularidad.

Comunicación y documentación

Asegúrese de documentar completamente los SEG, los perfiles de exposición de los trabajadores, los juicios de exposición, los resultados de la vigilancia y las medidas de control de riesgos. Además, sea transparente con sus empleados sobre los resultados de las evaluaciones de la exposición. Los gestores de la salud laboral pueden utilizar estos datos para calibrar si las prácticas recomendadas se están siguiendo y supervisando bien, y ayudar a calibrar la exactitud e integridad de los resultados.

Formación

Conseguir que todo el mundo se sume a las iniciativas de la organización en materia de higiene industrial empieza por formar a los trabajadores implicados para que lideren dichos esfuerzos.

A través de un potente sistema de gestión del aprendizaje (LMS) móvil como EdApp, la realización de programas de formación sobre temas de higiene industrial hace que sea más manejable y eficiente para su organización ofrecer un aprendizaje atractivo y eficaz a su equipo. De hecho, puede utilizar este curso de Higiene Industrial gratuito y editable para hacerlo más acorde con sus objetivos.

También puede optar por integrar la información clave que puede encontrar en la guía de formación en higiene industrial de la OSHA para enriquecer su curso.

Uso de SafetyCulture (antes iAuditor) para las prácticas de higiene industrial

Maximice el poder de la tecnología para supervisar y garantizar que su organización cumple las normas de higiene industrial y seguridad en el lugar de trabajo. Una forma de hacerlo es utilizando listas de control digitales.

Disponer de listas de comprobación digitales le permite hacer un seguimiento de las normativas que debe cumplirsobre higiene y seguridad, lo que le facilita a usted y a sus empleados estar al día y ver todo en un solo lugar. SafetyCulture, es una aplicación de inspección de listas de comprobación para móviles que permite a los empresarios, directivos y empleados de primera línea mantener la calidad y la seguridad en el lugar de trabajo.

Además de descargar las plantillas de control de la higiene industrial, también puede aprovechar las funciones de SafetyCulture para hacer lo siguiente:

- realizar y programar inspecciones para garantizar el cumplimiento de las normas de IH por parte de su organización;

- señalar los problemas de las inspecciones realizadas y asignar acciones o seguimientos para realizar las tareas;

- Comuníquese con los miembros de su equipo y cree flujos de trabajo lógicos para que todos tengan una mejor visibilidad de los resultados;

- implantar un sistema de puntuación en sus inspecciones y acceder a su panel de análisis para controlar constantemente el cumplimiento;

- obtener acceso a una gran cantidad de información y datos que puede utilizar para racionalizar aún más sus esfuerzos en el mantenimiento y la aplicación de los programas de higiene industrial; y

- almacenar fácilmente todas las listas de comprobación, inspecciones e informes en la base de datos segura en la nube de la aplicación.

Pruebe SafetyCulture de forma gratuita.