¿Qué es la planificación de necesidades de materiales (MRP)?

La planificación de necesidades de materiales (MRP) es un proceso de fabricación para planificar y controlar la cadena de suministro que convierte un programa maestro de producción en un calendario detallado. La planificación de necesidades convierte el plan general de fabricación en un calendario preciso para poder pedir las materias primas y los componentes. Las empresas de fabricación y manufactura suelen utilizar este sistema de gestión de inventarios, un sistema de tipo push que se basa en las previsiones de ventas para predecir la demanda de artículos por parte de los consumidores. La empresa de fabricación o manufacturación preverá la cantidad y el tipo de bienes que comprará y el número de materiales necesarios para fabricarlos.

El MRP es una herramienta crucial en la Planificación de la Producción y el Control de Inventarios (PPIC). Normalmente, se utiliza con otros sistemas, como la planificación de recursos empresariales (ERP) y la gestión de la cadena de suministro (SCM).

MRP y ERP: ¿Cuál es la diferencia?

El sector manufacturero dos más prevalentes gestión de inventarios son la planificación de recursos empresariales (ERP) y la planificación de necesidades de materiales (MRP).

En aspectos concretos, son bastante diferentes. El enfoque MRP tiene como objetivo mejorar la eficiencia del inventario en una empresa mediante el control de fabricación, la programación y las compras. En cambio, el ERP incluye la financiación, producción, cadena de suministro de la cadena de suministro, las compras y las ventas en el proceso de planificación.

Características principales de un sistema MRP

Las principales características del MRP son las siguientes

- Programa maestro de producción – Un programa en el que se indican la cantidad de artículos específicos y el plazo de producción.

- Lista de materiales (BOM) – Lista de los materiales necesarios para producir un artículo.

- Archivo de estado del inventario – Hace un seguimiento de las necesidades de inventario y determina cuándo hay que reponer los artículos.

Tipos de datos en la planificación de necesidades de materiales (MRP)

MRP sincroniza el flujo de materialLos productos de la industria de la construcción, los componentes y las piezas en una arquitectura de pedidos por fases, teniendo en cuenta el calendario de fabricación. También filtra a través de cientos de parámetros, incluyendo:

- Órdenes de compra

- Pedidos de venta

- Escasez de materiales

- Pedidos urgentes

- Fechas de vencimiento

- Previsiones

- Demanda del mercado

- Material

- Costes de inventario

- Datos

- Listas de materiales

- Vida útil

- Capacidad

- Programación de la producción

- Niveles de inventario

¿Cuáles son las ventajas?

Las ventajas de un sistema de planificación de necesidades de materiales (MRP) son dobles.

En primer lugar, los sistemas MRP ayudan a las empresas a gestionar su inventario de forma más eficaz. Llevando la cuenta de las cantidades de materias primas y productos acabados, las empresas pueden evitar los costes asociados al exceso de existencias o al agotamiento de artículos.

En segundo lugar, los sistemas MRP permiten a las empresas controlar mejor sus procesos de producción. Coordinando los horarios de los diferentes departamentos y proveedores. Los sistemas MRP ayudan a las empresas a evitar cuellos de botella y otros retrasos en la producción. Como resultado, las empresas que implementan sistemas MRP pueden agilizar sus operaciones y mejorar su eficiencia general.

¿Cuáles son las desventajas?

Aunque un sistema de planificación de necesidades de materiales (MRP) puede ser una herramienta útil para gestionar el inventario, también existen varias desventajas potenciales.

Uno de los mayores retos de la planificación de necesidades es que se basa en datos precisos. Estos datos incluyen la previsión de la demanda de un producto y el inventario actual niveles. Si alguno de estos números es inexacto, puede hacer que todo el sistema se desestabilice. Además, los sistemas MRP pueden ser caros de implantar y mantener, sobre todo para los pequeños fabricantes.

Por último, los sistemas MRP pueden no ser lo suficientemente flexibles para adaptarse a las demandas o condiciones cambiantes. Por ejemplo, si una empresa experimenta un aumento repentino de las ventas, es posible que no pueda ajustar rápidamente sus niveles de producción mediante un sistema MRP.

¿Quién puede utilizar un sistema MRP?

Aunque la mayoría de nosotros cree que el MRP es una función que sólo se aplica a los fabricantes, la palabra “fabricante” puede ser amplia. En MRP, un fabricante es una organización que adquiere bienes o materiales y los transforma para crear un producto diferente que los consumidores pueden comprar. Por ello, muchas empresas utilizan sistemas MRP. Esto incluye:

- Almacenes que empaquetan o ensamblan colecciones de artículos en “kits” o combinaciones para su reventa en conjunto.

- Empresas que fabrican un único producto en grandes cantidades, como coches o electrodomésticos.

- Empresas que fabrican productos con largos plazos de producción, como barcos o aviones.

- Fabricantes a medida que hacen productos según las especificaciones del cliente.

- Talleres que fabrican productos en pequeños lotes o de uno en uno.

Los proveedores de servicios también utilizan sistemas MRP, aunque no tan comúnmente como la fabricación. Los proveedores de servicios que pueden utilizar un sistema MRP incluyen:

- Hospital y otras instalaciones médicas para gestionar el inventario de suministros médicos.

- Despachos de abogados para el seguimiento de la lista de material de oficina.

- Empresas de impresión para gestionar una lista de papel y otros suministros de impresión.

- Agencias de publicidad para mantener una lista de materiales de comunicación.

Pasos en la planificación de las necesidades de materiales

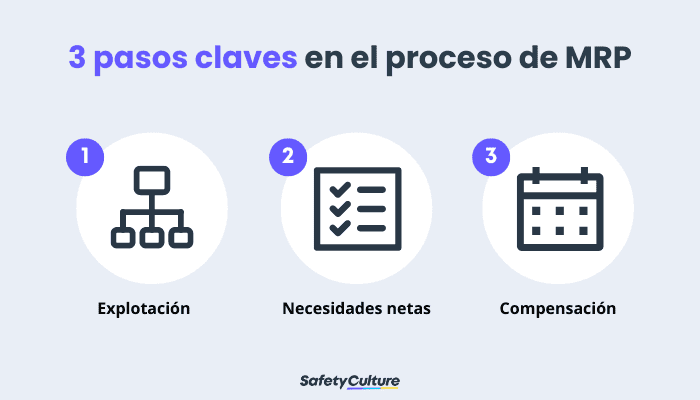

3 pasos clave en el proceso de MRP | SafetyCulture

Hay tres pasos clave en el proceso de MRP:

Explotación

El objetivo de la etapa de explosión es determinar qué cantidad de cada materia prima se necesita para producir el número deseado de productos acabados. Se hace mirando la lista de materiales (BOM) de cada producto.

Necesidades netas

La etapa de compensación se utiliza para determinar las necesidades netas de cada materia prima. Tiene en cuenta tanto el paso de la explosión como los niveles de inventario existentes.

Compensación – programa de producción

El paso de compensación se utiliza para crear un programa de producción. El programa de producción indica cuándo hay que pedir cada materia prima y cuándo hay que fabricar cada producto acabado.

Es importante señalar que estos procesos pueden aplicarse de forma manual o informatizada. Las empresas utilizan papel y lápiz para controlar los niveles de inventario y los programas de producción en un sistema manual. En un sistema informatizado, las empresas utilizan programas informáticos para seguir y gestionar el inventario. Puede facilitar el seguimiento de grandes cantidades de datos y realizar cambios en el tiempo de producción según sea necesario.